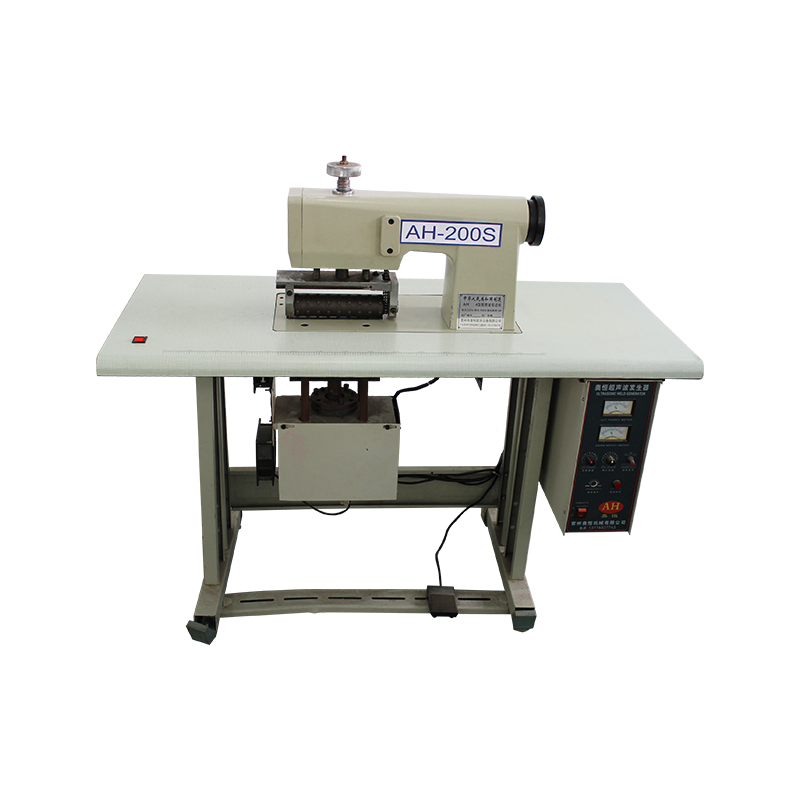

I det utvecklande landskapet med textil- och kläder tillverkning drivs innovation av behovet av hastighet, precision, hållbarhet och kostnadseffektivitet. Bland de mest transformativa framstegen under de senaste decennierna är ultraljudssymaskinen - en teknik som omdefinierar hur tyger förenas utan användning av traditionella nålar, trådar eller mekaniska sömmar.

Till skillnad från konventionella sömnadsmetoder som förlitar sig på sammanlåsande trådslingor för att binda material tillsammans använder ultraljudssymaskiner högfrekventa vibrationsenergi för att smälta termoplastfibrer på molekylnivå. Denna process eliminerar inte bara behovet av förbrukningsvaror som tråd och nålar utan förbättrar också sömnadsintegriteten, minskar produktionstiden och minimerar materialavfall - samtidigt som man levererar en ren, hållbar och estetiskt raffinerad finish.

Den här artikeln undersöker de underliggande principerna, teknisk utveckling, industriella tillämpningar och framtida potential för ultraljudssymaskiner , framhäver deras växande roll för att omforma modernt plagg och teknisk textilproduktion.

Hur ultraljudssym fungerar

Kärnan i ultraljudssymtekniken ligger principen för högfrekvent akustisk energi, som vanligtvis arbetar mellan 20 kHz och 40 kHz-utöver intervallet för mänsklig hörsel. Denna energi omvandlas till mekaniska vibrationer genom en enhet som kallas en givare, som är ansluten till en sonotrode eller tätningsstång.

När tyglager placeras mellan Sonotrode och en städ, genererar vibrationerna lokaliserad friktionsvärme i materialet. I termoplastbaserade textilier såsom polyester, nylon, polypropen eller blandningar som innehåller dessa polymerer får denna värme att fibrerna mjuknar och smälter tillfälligt. Under applicerat tryck binds de mjukade fibrerna ihop och bildar en kontinuerlig, sömlös led när de svalnar och stelnar.

Hela processen sker inom några sekunder och kan kontrolleras exakt för att uppnå olika sömbredd, tjocklekar och bindningsstyrkor beroende på applikationen.

Fördelar jämfört med traditionella sömnadsmetoder

Övergången från mekanisk till ultraljudssöming medför en mängd operativa och kvalitativa fördelar:

Ingen tråd krävs: Eliminerar beroende av spolar, nålar och spänningsjusteringar, vilket minskar underhåll och driftstopp.

Snabbare produktionshastigheter: Sömmande hastigheter kan överstiga de för traditionella symaskiner på grund av frånvaron av gäng- och slingmekanismer.

Rena, sömlösa kanter: producerar släta, slitstödda sömmar som är idealiska för prestationslitage, medicinska textilier och engångsplagg.

Förbättrad sömstyrka: Bindningar skapade genom ultraljudssvetsning uppvisar ofta överlägsen draghållfasthet jämfört med sömda sömmar, särskilt i syntetiska tyger.

Minskat materialavfall: Precisionsbindning möjliggör stramare sömmar, maximering av tygutnyttjande.

Förbättrad hygien och säkerhet: särskilt fördelaktigt i sterila miljöer som hälso- och sjukvårdstillverkning, där lösa trådar eller ludd är oacceptabla.

Dessa fördelar gör att ultraljudssömning är särskilt väl lämpad för branscher där hållbarhet, renlighet och estetisk förfining är av största vikt.

Applikationer över hela branscher

Ultraljudssymaskiner har hittat ett brett utbud av applikationer i flera sektorer, var och en drar nytta av de unika egenskaperna för ultraljudsbindning:

1. Klädertillverkning

Används i stor utsträckning i sportkläder, badkläder och aktivkläder, där stretchbara, flexibla sömmar är viktiga. Varumärken utnyttjar denna teknik för att skapa plagg som rör sig med kroppen utan att skupa eller bli skadade.

2. Medicinskt och skyddande slitage

Integrerad i produktionen av kirurgiska klänningar, masker, handskar och isoleringsdräkter, där sterilitet och söm integritet är kritiska. Ultraljudsbindning säkerställer läcksäkra tätningar och förhindrar fiberutsläpp.

3. Engångsprodukter

Vanligtvis används i montering av blöjor, sanitetsprodukter och vuxeninkontinens slitage, där elastisk fästning och vattentät tätning krävs.

4. Tekniska textilier

Tillämpas vid tillverkning av krockkuddar, filtreringsmembran, geotextiler och sammansatta förstärkningar, där höghållfast, konsekventa bindningar är nödvändiga.

5. Automotive Interiors

Används för att ansluta sig till sittplatser, headliners och interiörtrimkomponenter gjorda av syntetiska nonwovens och belagda tyger.

Var och en av dessa applikationer visar anpassningsförmågan hos ultraljudssym för att möta olika funktionella och estetiska krav.

Integration med smart tillverkning och automatisering

När textilindustrin omfattar Industry 4.0 och digital tillverkning integreras ultraljudssymaskiner alltmer i automatiserade arbetsflöden och intelligenta kontrollsystem. Dessa inkluderar:

Programmerbara bindningsparametrar: Operatörer kan justera frekvens, tryck och uppehållstid via pekskärmgränssnitt för att skräddarsy sömmar till specifika tygtyper och tjocklekar.

Integration med CAD/CAM -system: möjliggör direkt översättning av digitala mönster i fysiska sömmar med minimal manuell intervention.

Kvalitetsövervakning i realtid: Sensorer inbäddade i maskinen upptäcker inkonsekvenser i bindningsstyrka eller sömbredd, vilket möjliggör omedelbar korrigerande åtgärder.

Robotics-assisterad hantering: i par med robotarmar, ultraljudssymålenheter kan utföra komplexa sammanfogningsoperationer på böjda eller tredimensionella ytor.

En sådan integration förbättrar inte bara repeterbarhet och konsistens utan stöder också massanpassning - en växande trend inom mode- och tekniska textilier.

Hållbarhet och miljöpåverkan

En av de mest övertygande aspekterna av ultraljudssömning är dess anpassning till hållbara tillverkningspraxis:

Eliminering av tråd och nålar: minskar beroende av petroleumbaserade trådar och minskar avfallet i samband med nålavfall.

Lägre energiförbrukning: Jämfört med traditionella sömnadslinjer konsumerar ultraljudsmaskiner mindre effekt per enhetsutgång på grund av kortare cykeltider och färre rörliga delar.

Materialeffektivitet: Stramare sömkonstruktion innebär att mindre tyg behövs per plagg, vilket bidrar till minskad överproduktion och textilavfall.

Återvinningsbarhet: Eftersom ultraljudsbundna sömmar inte innehåller främmande material som tråd, underlättar de enklare återvinning av plagg efter konsumenten.

Dessa miljöfördelar placerar ultraljudssömning som en viktig möjliggörare av miljömedvetna produktionsstrategier, särskilt när varumärken försöker minska deras koldioxidavtryck och följa strängare föreskrifter.

Utmaningar och överväganden

Trots sina många fördelar är ultraljudssömning inte allmänt tillämplig. Vissa begränsningar måste beaktas när man använder denna teknik:

Materialkompatibilitet: Endast termoplastiska eller värmreaktiva fibrer svarar bra på ultraljudsbindning. Naturliga fibrer som bomull eller ull kräver blandning med syntetiska material för att uppnå effektiva svetsar.

Inledande investeringskostnad: Högpresterande ultraljudssymaskiner kan vara dyrare än traditionell sömnadsutrustning, även om långsiktiga besparingar ofta motiverar kostnaden.

Operatörsträning: kräver skicklig personal som förstår samspelet mellan materialegenskaper, maskininställningar och bindningsresultat.

Bullernivåer: Även om det är i allmänhet säkra, avger vissa ultraljudsmaskiner höga ljud som kan kräva ljudisolering eller skyddsutrustning i storskaliga anläggningar.

Tillverkarna måste noggrant utvärdera dessa faktorer för att avgöra om ultraljudssömning anpassar sig till sina produktionsmål och materialspecifikationer.

Framtida utveckling och nya trender

Framöver är flera innovationer beredda att ytterligare utöka kapaciteten för ultraljudssymteknologi:

Flerskiktsbindning: Forskning om samtidig bindning av flera tyglager för att förbättra strukturell komplexitet och funktionalitet.

Hybridsystem: Kombinera ultraljudsbindning med laserskärning eller broderier för integration med flera processer i en enda arbetsstation.

Biologiskt nedbrytbar polymerintegration: Utveckling av biobaserad termoplast som är kompatibel med ultraljudssvetsning för att stödja cirkulära ekonomiinitiativ.

Bärbar elektronikintegration: Utforska sätt att bädda in ledande fibrer eller sensorer direkt i ultraljudsbundna sömmar för smarta kläder.

Dessa framsteg återspeglar en bredare rörelse mot smartare, renare och mer anpassningsbar textiltillverkning - en där ultraljudssöming spelar en central och utvecklande roll.