1. Principen om ultraljudsteknologi

Ultraljudsteknologi fungerar med snabbt uppvärmningsmolekyler, vilket genererar hög värme för att omedelbart svetsa, bindas eller klippa material. Kanterna är släta och snygga, utan några burrs eller gulningseffekter.

2. Kraft och frekvens

Power (W): hänvisar till kraften som släpps ut av ultraljudsmaskinens chassi.

Frekvens (K eller Hz): avser frekvensen för ljudvågorna som släpps ut av ultraljudsgivare.

Kraft och frekvens är sammanhängande och arbetar i en cykel. En gång Automatisk ultraljudsmaskin är påslagen, energin omvandlas från chassit till givaren och de två delarna fungerar tillsammans som en.

Vanliga konfigurationer inkluderar:

15 kHz: 2500W / 1500W / 3000W / 4200W (vanligtvis används för automatisk frekvensspårning och digitala system med variabel frekvens i materialmatningssvetsmaskiner).

20kHz: 2000w

18kHz: 2500W

28KHz: 800W

35KHz: 500W

I allmänhet, ju högre frekvens, desto lägre kraft. Kraften kan justeras något vid samma frekvens, men själva frekvensen är inte justerbar.

Hur man väljer frekvens och kraft för kundernas produkter

För att välja rätt frekvens och kraft konsulterar vi med klienten för att förstå deras produkter. Tjockare material och större områden kräver lägre frekvens och högre effekt för större ultraljudseffekt, vilket resulterar i starkare svets- eller skäreffekter.

3. Fördelar och nackdelar med ultraljudsteknologi

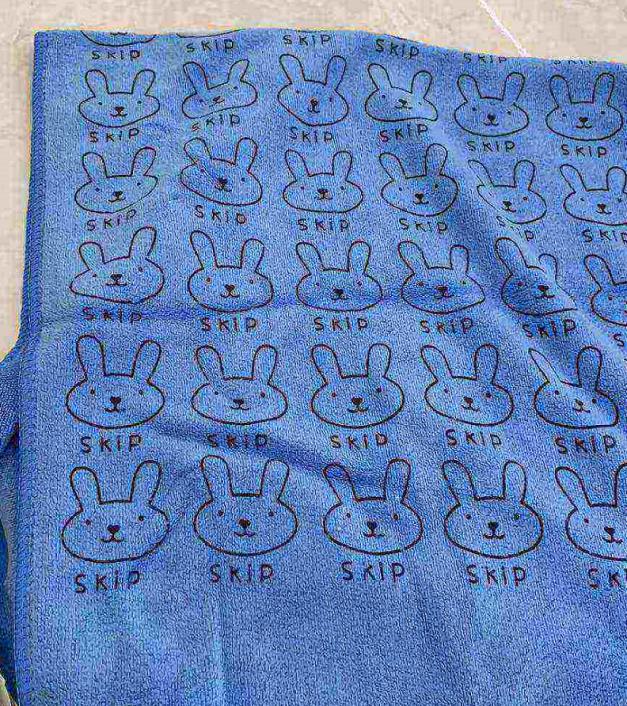

Ultraljudsteknologi används huvudsakligen för fina fibrer, syntetiska material, icke-vävda tyger, nylon, PP, PE och liknande material. Ren bomull eller material med högt bomullsinnehåll kan inte bindas, även om de kan skäras (men kanterna smälter inte och skapar slitande). För material som kan skäras, ultraljudsskärning blad släta, mjuka kanter utan att frsa, brännmärken eller ballning.

För svetsning, bindning och kompositprocesser med ultraljudsteknologi måste designen inkludera mönster, vanligtvis streckade linjer eller prickar. Solida linjer eller släta ytor kan inte användas eftersom tyget förblir platt under processen och inte går framåt. Detta kan leda till materiell blockering vid inloppet och fusionen av tyget i de svetsade områdena, vilket gör det för styvt.

Ultraljudssvetsning/skärning kan bara bearbeta en enda produkt eller ett enskiktsskärning åt gången. Det är inte lämpligt för flera lager eller flera produkter som bearbetas samtidigt eftersom ultraljudsenergin kommer att binda dem ihop, vilket gör separationen svår. Vanligtvis är ultraljudsformar designade för enskilda produkter, så endast en produkt kan svetsas åt gången.

Mögelöverväganden:

Ultraljudskärning fungerar bäst när skärningsriktningen är längsgående. Horisontell skärning är utmanande eftersom det är svårt att skära igenom. De flesta mönster är oregelbundna och inte helt raka.

Till skillnad från elektrisk uppvärmningsutrustning, där temperaturen kan justeras, genererar ultraljudsutrustning värmen omedelbart och temperaturen kan inte styras. Effekten kan emellertid justeras inom samma frekvensområde.

4. Icke-standardutrustning för breddöverväganden

När man kommunicerar med kunder är det avgörande att överväga deras behov i så mycket detalj som möjligt för att erbjuda bredare produktlösningar. Råmaterialets bredd är en kritisk faktor, och genom att förstå hela utbudet av produkter och dimensioner som klienten arbetar med kan vi ge korrekt prissättning.

Slittande och tvärsnittsmaskiner:

För materialbredd dividerat med produktbredd 1 beräknar detta det nödvändiga antalet ultraljudsenheter. Beroende på produktdimensionerna bestämmer vi hur många ultraljudshuvuden som behövs. För materialbredd som överstiger 80 cm rekommenderar vi en enda kniv; Mindre specifikationer beror på materialet och produktstorleken.

Kompositmaskiner:

Materialbredden dividerad med 153/200 (avrundad) ger antalet ultraljudsenheter som krävs. Vid sammansatt bearbetning bör svetshuvudets bredd täcka hela tygbredden utan luckor.

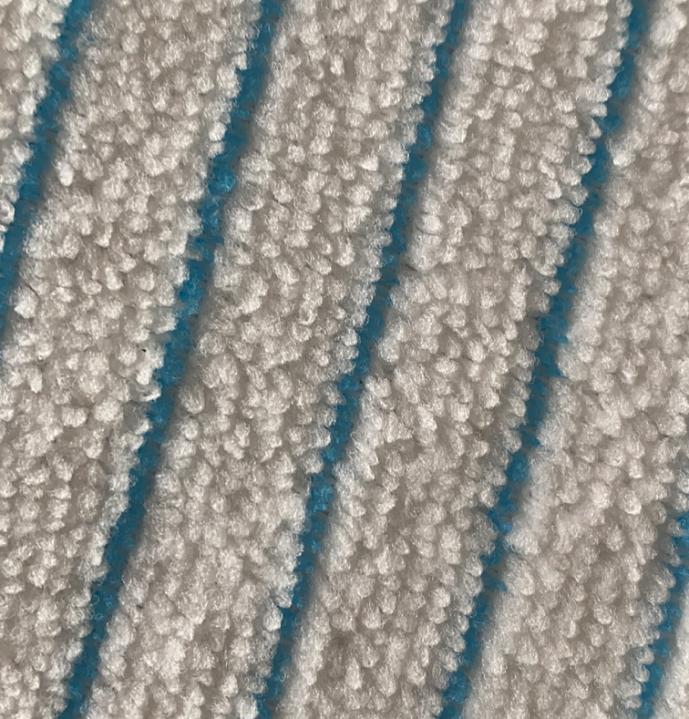

MOP Strip Machines:

Dela helt enkelt tygbredden med 153 mm och använd heltalets resultat, eftersom MOP -remsor kräver en inställd bredd och möjliggör luckor i svetshuvudet.

5. Överväganden för kantjusteringssystem

Kantinriktningssystemet är utformat för att korrigera all avvikelse i tygets rörelse. Systemet använder tygets kant som en guide, och inriktningsmotorn rör sig något åt vänster och höger för att förhindra felinriktning av tyg. Denna mindre rörelse påverkar inte skärdimensionerna.

Men för tyger med ränder eller mönster som kräver exakt anpassning till designen kan justeringssystemet kämpa för att upprätthålla noggrannhet, eftersom felinriktning av tyg kommer att förändra skärlinjen.

6. Mögelöverväganden

Standardiserade formar följer en 1: 1 -designstorlek.

Runda formar: För maskiner som fungerar i en upp-och-ned-rörelse kan formstorleken anpassas utan att justera för krympning, eftersom tyget förblir fixerat. I maskiner som rullar är emellertid krympningsjusteringar nödvändiga, särskilt för tyger med hög elasticitet.

Tjockare tyger och svetsning: För tjockare tyger som kräver svetsning behövs faktiska prover för att bestämma rätt skärning och präglingsavstånd.