Ultraljudsspetsmaskiner har revolutionerat textilindustrin genom att möjliggöra produktion av intrikata spetstyg av hög kvalitet med enastående precision och effektivitet. Dessa maskiner använder högfrekventa ultraljudsvibrationer för att klippa, täta och brodera syntetiska material, vilket eliminerar behovet av traditionella nålar och trådar. Men när konsumenternas efterfrågan på anpassning, hållbarhet och snabbare produktionscykler växer, står tekniken inför betydande utmaningar i skalbarhet, materialkompatibilitet och energieffektivitet. Vilka framsteg inom ultraljudsteknik, automatisering och materialvetenskap är avgörande för att hantera dessa utmaningar och låsa upp den fulla potentialen för ultraljudsspetsmaskiner?

1. Ultraljudsteknik: principer och mekanismer

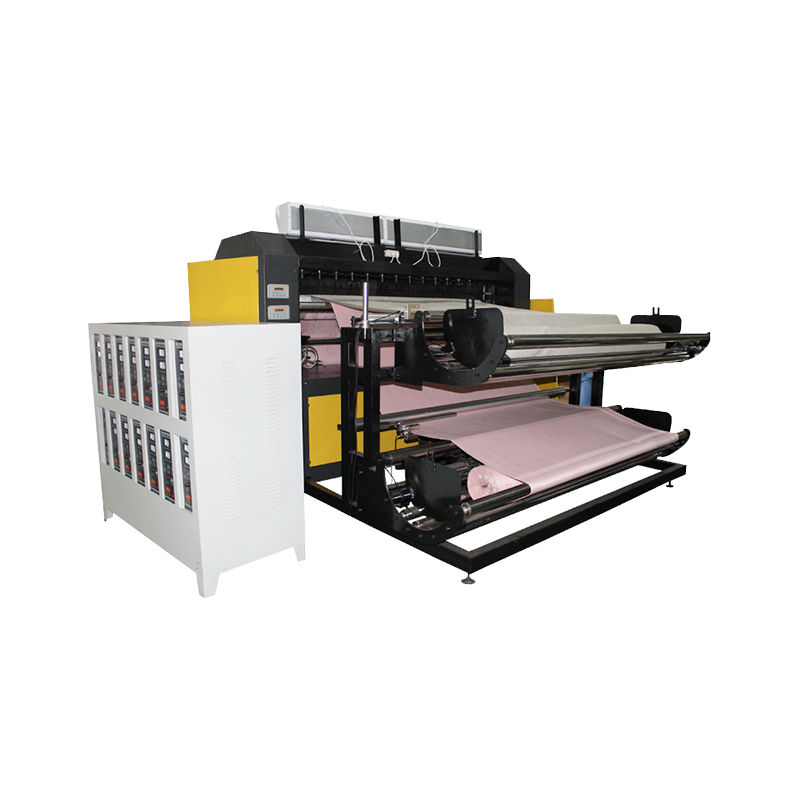

Kärnan i ultraljudsspetsmaskiner är ultraljudshornet, eller sonotrode, som omvandlar elektrisk energi till mekaniska vibrationer vid frekvenser som vanligtvis sträcker sig från 20 kHz till 40 kHz. Dessa vibrationer genererar lokal värme genom friktion, vilket gör att maskinen kan klippa och täta termoplastiska material som polyester, nylon och polyuretan med precision på mikronivå.

Vibrationskontroll: Avancerade piezoelektriska givare säkerställer konsekvent amplitud och frekvens, kritisk för att upprätthålla kantkvaliteten och förhindra nedbrytning av material.

Energieffektivitet: Moderna maskiner innehåller adaptiva kraftsystem som justerar energiproduktionen baserat på materialtjocklek och densitet, vilket minskar avfall och driftskostnader.

Verktygsdesign: Anpassningsbara horngeometrier möjliggör skapandet av olika spetsmönster, från delikata blommotiv till komplexa geometriska mönster.

2. Materialkompatibilitet: Expanding Beyond Thermoplastics

Medan ultraljudsspetsmaskiner utmärker sig med syntetiska tyger, förblir deras applicering på naturliga fibrer (t.ex. bomull, siden) begränsad på grund av lägre termoplasticitet. Innovationer inom materiell förbehandling och hybridbearbetning behandlar detta gap:

Kemiska beläggningar: Användning av termoplastiska hartser på naturliga fibrer möjliggör ultraljudsbindning utan att kompromissa med tygets andningsförmåga eller konsistens.

Hybridtekniker: Att kombinera ultraljudskärning med lasergravering eller traditionella broderier utvidgar designmöjligheterna för textilier med blandat material.

Återvunnet material: Ultraljudsmaskiner används alltmer för att bearbeta återvunnet polyester och nylon, i linje med hållbarhetsmålen. Emellertid kräver inkonsekventa materialegenskaper (t.ex. smältpunkter) realtidsövervakning och justering.

3. Automation och digital integration: Förbättra precision och hastighet

Integrationen av ultraljudsspetsmaskiner med datorstödd design (CAD) och robotsystem har förvandlat textiltillverkning:

Mönster digitalisering: CAD-programvara konverterar intrikata spetsdesign till maskinläsbara format, vilket säkerställer hög repeterbarhet och minimalt mänskligt fel.

Robotarmar: Multi-axel-robotsystem placerar ultraljudshornet med undermillimeternoggrannhet, vilket möjliggör 3D-spetsstrukturer och komplex skiktning.

Realtidsövervakning: IoT-aktiverade sensorer spårar maskinprestanda, materialfoder och energiförbrukning, vilket underlättar förutsägbart underhåll och processoptimering.

Trots dessa framsteg kvarstår utmaningar i skalningsproduktionen för beställningar med hög volym utan att kompromissa med kvaliteten.

4. Hållbarhet: Minska avfall och energiförbrukning

Ultrasonic spetsmaskiner stöder i sig hållbar tillverkning genom att eliminera trådavfall och minska vattenanvändningen jämfört med traditionella färgnings- och efterbehandlingsprocesser. Emellertid behövs ytterligare innovationer för att förbättra deras miljövänlighet:

Energiåtervinningssystem: Att fånga och återanvända restvärme från ultraljudsvibrationer kan minska den totala energiförbrukningen med upp till 20%.

Biologiskt nedbrytbara material: Utveckling av ultraljudskompatibla bioplast (t.ex. PLA) utvidgar utbudet av hållbara spetstyg.

System med slutna slingor: Integrering av tygskrotåtervinning direkt i produktionslinjen minimerar materialavfall.

5. Kvalitetskontroll: Säkerställa konsistens i komplexa mönster

Precisionen hos ultraljudsspetsmaskiner är både deras styrka och en potentiell källa till defekter. Måttkontrollåtgärder inkluderar:

Laserskanning: Högupplösta skannrar upptäcker brister i realtid, vilket möjliggör omedelbara korrigeringar.

Dragtestning: Automatiserade system bedömer styrkan och hållbarheten hos ultraljudsbindningar, vilket säkerställer överensstämmelse med industristandarder.

Mikroskopisk analys: Avancerade avbildningstekniker verifierar kantförsegling och mönsternoggrannhet på mikronnivå.

6. Emerging Applications: Från mode till medicinska textilier

Ultraljudsspetsmaskiner hittar nya applikationer utöver traditionella kläder:

Medicinska textilier: Ultraljudsbindning skapar sömlösa, hypoallergena tyger för kirurgiska klänningar, kompressionsplagg och sårförband.

Automotive Interiors: Anpassade spetsmönster förbättrar det estetiska tilltalet av bilstolar och headliners medan de uppfyller stränga hållbarhetskrav.

Smarta textilier: Integrering av ledande fibrer i ultraljudsspets möjliggör produktion av bärbara sensorer och värmeelement.

7. Utmaningar i skalbarhet och kostnad

Medan ultraljudsspetsmaskiner erbjuder många fördelar, begränsar deras höga initialkostnad och driftskomplexitet tillgänglighet för småskaliga tillverkare. Att ta itu med dessa utmaningar kräver:

Modulära mönster: Skalbara system som möjliggör inkrementella uppgraderingar och anpassning.

Träningsprogram: Omfattande operatörsträning för att maximera maskinens effektivitet och minimera driftstopp.

Kostnadsminskning: Framsteg inom givarteknik och material sourcing kan sänka produktionskostnaderna över tid.

8. Framtida anvisningar: AI och avancerade material

Nästa generation av ultraljudsspetsmaskiner kommer sannolikt att innehålla:

AI-driven optimering: Maskininlärningsalgoritmer Analysera produktionsdata för att optimera vibrationsparametrar, materialmatningshastigheter och mönsterkonstruktioner.

Nanomaterial: Att införliva nanofibrer eller grafenbeläggningar förbättrar tygstyrka, konduktivitet och termisk reglering.

Hybridtillverkning: Kombination av ultraljudsbindning med 3D-utskrift eller elektrospinning öppnar nya möjligheter för multifunktionella textilier.

När textilindustrin fortsätter att utvecklas kommer ultraljudsspetsmaskiner att spela en viktig roll när det gäller att möta kraven på innovation, hållbarhet och anpassning. Genom att ta itu med nuvarande begränsningar och omfamna nya tekniker kan dessa maskiner omdefiniera framtiden för tygproduktion.